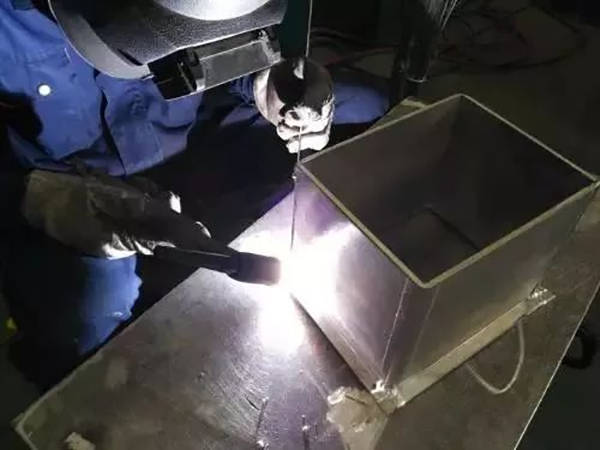

A soldadura de aliaxe de aluminio é moi diferente da soldadura de aceiro carbono xeral, aceiro inoxidable e outros materiais. É fácil producir moitos defectos que outros materiais non teñen, e hai que tomar medidas específicas para evitalos. Vexamos os problemas que son fáciles de producir na soldadura de aliaxes de aluminio e os requisitos para a tecnoloxía de soldadura.

Dificultades para soldar materiais de aliaxe de aluminio A condutividade térmica dos materiais de aliaxe de aluminio é de 1 a 3 veces maior que a do aceiro e é fácil de quentar. Non obstante, este material non é resistente ás altas temperaturas e ten un gran coeficiente de expansión cando se quenta, o que provoca facilmente a deformación da soldadura. Ademais, este material é propenso a fisuras e penetración de soldadura durante a soldadura, especialmente a soldadura de placas finas de aluminio é máis difícil.

O equipo de soldadura Xinfa ten as características de alta calidade e baixo prezo. Para obter máis información, visite:Fabricantes de soldadura e corte - Fábrica e provedores de soldadura e corte de China (xinfatools.com)

A soldadura de aliaxe de aluminio producirá unha certa cantidade de hidróxeno na piscina fundida. Se estes gases non se descargan antes de que se forme a soldadura, provocará poros na soldadura e afectará á calidade das pezas soldadas.

O aluminio é un metal que se oxida facilmente e case non hai aluminio non oxidado no aire. Cando a superficie da aliaxe de aluminio está directamente exposta ao aire, formarase unha película densa e insoluble de óxido de aluminio na súa superficie. A película de óxido é extremadamente resistente ao desgaste e ás altas temperaturas, cun punto de fusión superior a 2000 graos Celsius. Unha vez formado, a dificultade de procesamento posterior incrementarase moito.

A soldadura de aliaxe de aluminio tamén ten problemas como que a unión é fácil de suavizar e a tensión superficial no estado fundido é pequena e fácil de producir defectos.

Requisitos para o proceso de soldadura de aliaxes de aluminio

En primeiro lugar, desde o punto de vista dos equipos de soldadura, se se utiliza unha máquina de soldar MIG/MAG, debe ter funcións de pulso como pulso simple ou pulso dobre. A función de dobre pulso ten o mellor efecto. O pulso dobre é a superposición de pulso de alta frecuencia e pulso de baixa frecuencia, e o pulso de baixa frecuencia úsase para modular o pulso de alta frecuencia. Deste xeito, a corrente de dobre pulso fíxase na frecuencia do pulso de baixa frecuencia para cambiar periodicamente entre a corrente de pico e a corrente base, de xeito que a soldadura forme escamas de peixe regulares.

Se queres cambiar o efecto de formación da soldadura, podes axustar a frecuencia e o valor pico do pulso de baixa frecuencia. O axuste da frecuencia de pulso de baixa frecuencia afectará á velocidade de conmutación entre o valor pico e o valor base da corrente de dobre pulso, o que cambiará o espazamento do patrón de escamas de peixe da soldadura. Canto maior sexa a velocidade de conmutación, menor será o espazamento do patrón de escamas de peixe. Axustar o valor máximo do pulso de baixa frecuencia pode cambiar o efecto de axitación na piscina fundida, cambiando así a profundidade de soldeo. A elección dun valor pico axeitado ten efectos obvios na redución da xeración de poros, a redución da entrada de calor, a prevención da expansión e a deformación e a mellora da resistencia da soldadura.

Ademais, desde a perspectiva do proceso de soldadura, débense ter en conta os seguintes aspectos:

En primeiro lugar, a superficie da aliaxe de aluminio debe ser limpa antes de soldar, e todo o po e aceite deben ser eliminados. A acetona pódese usar para limpar a superficie do punto de soldadura de aliaxe de aluminio. Para a aliaxe de aluminio de placas grosas, primeiro debe limparse cun cepillo de arame e despois con acetona.

En segundo lugar, o material do fío de soldadura utilizado debe estar o máis próximo posible ao material principal. Se elixir fío de soldadura de aluminio silicio ou fío de soldadura aluminio magnesio debe determinarse segundo os requisitos da soldadura. Ademais, o fío de soldadura de aluminio e magnesio só se pode usar para soldar materiais de aluminio e magnesio, mentres que o fío de soldadura de aluminio e silicio é relativamente máis utilizado. Pode soldar materiais de aluminio silicio e materiais de aluminio magnesio.

En terceiro lugar, cando o grosor da placa é grande, a placa debe ser prequentada con antelación, se non, é fácil de soldar. Ao pechar o arco, debe usarse unha pequena corrente para pechar o arco e encher o pozo.

En cuarto lugar, cando se realiza a soldadura por arco de gas inerte de tungsteno, debe usarse unha máquina de soldadura por arco de argón de CC, e debe usarse alternadamente CA e CC cara adiante e inversa. A DC cara adiante úsase para limpar o molde de oxidación superficial de materiais de aluminio e a DC inversa úsase para soldar.

Teña en conta tamén que as especificacións de soldadura deben establecerse segundo o espesor da placa e os requisitos de soldadura; A soldadura MIG debe usar unha roda de alimentación de fío de aluminio especial e un tubo guía de fío de teflón, se non, xeraranse chips de aluminio; o cable da pistola de soldadura non debe ser demasiado longo, xa que o fío de soldadura de aluminio é brando e un cable demasiado longo afectará á estabilidade da alimentación do fío.

Hora de publicación: 27-Ago-2024