En moitos casos, os consumibles de pistola MIG poden ser unha reflexión posterior no proceso de soldadura, xa que as preocupacións polo equipo, o fluxo de traballo, o deseño de pezas e máis dominan a atención dos operadores de soldadura, supervisores e outros implicados na operación. Non obstante, estes compoñentes, especialmente as puntas de contacto, poden ter un impacto significativo no rendemento da soldadura.

Nun proceso de soldadura MIG, a punta de contacto é a encargada de transferir a corrente de soldadura ao fío ao atravesar o orificio, creando o arco. De xeito óptimo, o fío debe pasar cunha resistencia mínima mantendo o contacto eléctrico. A posición da punta de contacto dentro da boquilla, denominada receso da punta de contacto, é igual de importante. Pode influír na calidade, produtividade e custos na operación de soldadura. Tamén pode afectar a cantidade de tempo que se dedica a realizar actividades sen valor engadido, como moenda ou granallado de pezas que non contribúen ao rendemento global ou á rendibilidade da operación.

O receso correcto da punta de contacto varía segundo a aplicación. Debido a que menos pegada do fío adoita producir un arco máis estable e unha mellor penetración de baixa tensión, a mellor lonxitude de pegada do fío é xeralmente a máis curta permitida para a aplicación.

Impacto na calidade da soldadura

O receso da punta de contacto afecta a unha serie de factores que á súa vez poden influír na calidade da soldadura. Por exemplo, a extensión ou a extensión do electrodo (a lonxitude do fío entre o extremo da punta de contacto e a superficie de traballo) varía segundo o rebaixe da punta de contacto; en concreto, canto maior sexa a cavidade da punta de contacto, maior será a pegada do fío. A medida que aumenta a saturación do fío, a tensión aumenta e o amperaje diminúe. Cando isto ocorre, o arco pode desestabilizarse, causando salpicaduras excesivas, desviacións do arco, mal control da calor en metais delgados e velocidades de desprazamento máis lentas.

O receso da punta de contacto tamén afecta a calor radiante do arco de soldadura. A acumulación de calor leva a un aumento da resistencia eléctrica nos consumibles front-end, o que reduce a capacidade da punta de contacto para pasar a corrente ao longo do fío. Esta condutividade deficiente pode causar unha penetración insuficiente, salpicaduras e outros problemas que poderían producir unha soldadura inaceptable ou provocar un retraballo.

Ademais, demasiada calor xeralmente reduce a vida útil da punta de contacto. O resultado é un maior custo global dos consumibles e un maior tempo de inactividade para o cambio de punta de contacto. Dado que a man de obra é case sempre o maior custo nunha operación de soldadura, ese tempo de inactividade pode sumar aumentos innecesarios nos custos de produción.

Outro factor importante afectado polo receso da punta de contacto é a cobertura de gas protector. Cando a cavidade da punta de contacto sitúa a boquilla máis lonxe do arco e do charco de soldadura, a zona de soldadura é máis susceptible ao fluxo de aire que pode perturbar ou desprazar o gas protector. A mala cobertura de gas de protección leva a porosidade, salpicaduras e penetración insuficiente.

Por todos estes motivos, é importante utilizar o recreo de contacto correcto para a aplicación. Seguen algunhas recomendacións.

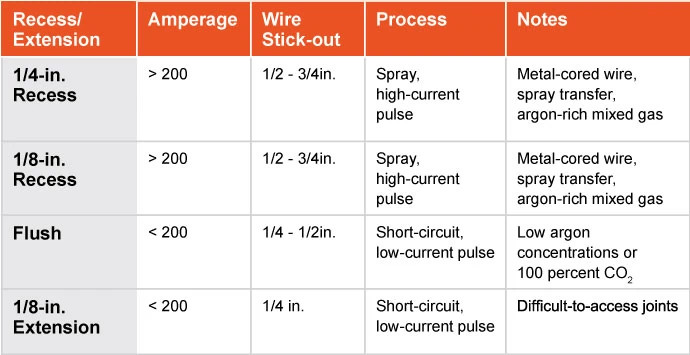

Figura 1: O receso correcto da punta de contacto varía segundo a aplicación. Consulte sempre as recomendacións do fabricante para determinar a cavidade da punta de contacto adecuada para o traballo.

Tipos de receso de punta de contacto

O difusor, a punta e a boquilla son as tres partes principais que constitúen os consumibles da pistola MIG. O difusor fíxase directamente ao pescozo da pistola e leva a corrente ata a punta de contacto e dirixe o gas cara á boquilla. A punta conéctase co difusor e transfire a corrente ao fío mentres o guía pola boquilla e ata o charco de soldadura. A boquilla fíxase ao difusor e serve para manter o gas protector enfocado no arco de soldadura e na poza. Cada compoñente xoga un papel fundamental na calidade global da soldadura.

Con consumibles de pistola MIG están dispoñibles dous tipos de cavidades de punta de contacto: fixas ou axustables. Debido a que unha cavidade de punta de contacto axustable pode cambiarse a diferentes rangos de profundidade e extensións, teñen a vantaxe de poder satisfacer as demandas de cavidades de diferentes aplicacións e procesos. Non obstante, tamén aumentan o potencial de erro humano, xa que os operadores de soldadura axústanos manobrando a posición da boquilla ou mediante un mecanismo de bloqueo que asegura a punta de contacto nun receso determinado.

Para evitar variacións, algunhas empresas prefiren puntas de rebaixe fixo como unha forma de garantir a uniformidade da soldadura e lograr resultados consistentes dun operador de soldadura a outro. As puntas de rebaixe fixas son habituais nas aplicacións de soldadura automatizadas nas que é fundamental unha localización coherente da punta.

Diferentes fabricantes fabrican consumibles para acomodar unha variedade de profundidades de rebaixe das puntas de contacto, que normalmente oscilan entre un receso de 1⁄4 polgadas ata unha extensión de 1⁄8 polgadas.

Determinación do recreo correcto

O receso correcto da punta de contacto varía segundo a aplicación. Unha boa regra a considerar é que na maioría das condicións, a medida que aumenta a corrente, o recreo tamén debería aumentar. Ademais, debido a que unha menor extensión do fío adoita producir un arco máis estable e unha mellor penetración de baixa tensión, a mellor lonxitude de extracción do fío é xeralmente a máis curta permitida para a aplicación. Aquí tes algunhas pautas, a continuación. Ademais, consulte a Figura 1 para obter notas adicionais.

1.Para soldadura por pulsos, procesos de transferencia de pulverización e outras aplicacións superiores a 200 amperios, recoméndase un receso de punta de contacto de 1/8 de polgada ou 1/4 de polgada.

2.Para aplicacións con correntes máis altas, como aquelas que unen metais grosos con fío de gran diámetro ou fío con núcleo metálico cun proceso de transferencia de pulverización, unha punta de contacto empotrada tamén pode axudar a manter a punta de contacto lonxe da alta calor do arco. O uso dun fío prolongado para estes procesos axuda a reducir a aparición de queimaduras (onde o fío se funde e se agarra á punta de contacto) e salpicaduras, o que axuda a prolongar a vida útil da punta de contacto e reducir os custos dos consumibles.

3. Cando se utiliza un proceso de transferencia de curtocircuíto ou soldadura por pulso de baixa corrente, recoméndase xeralmente unha punta de contacto enrasada cunha punta de fío de aproximadamente 1⁄4 de polgada. A lonxitude de pegada relativamente curta permite a transferencia de curtocircuítos para soldar materiais finos sen risco de queimaduras ou deformacións e con poucas salpicaduras.

4.As puntas de contacto estendidas adoitan reservarse para un número moi limitado de aplicacións de curtocircuítos con configuracións de xuntas de difícil acceso, como xuntas de suco en V profundas e estreitas na soldadura de tubos.

Estas consideracións poden axudar na elección, pero sempre consulte as recomendacións do fabricante para determinar o receso de punta de contacto axeitado para o traballo. Lembre, a posición correcta pode reducir a oportunidade de salpicaduras excesivas, porosidade, penetración insuficiente, queimaduras ou deformacións en materiais máis finos e moito máis. Ademais, cando unha empresa recoñece que o receso das puntas de contacto é o culpable de tales problemas, pode axudar a eliminar a resolución de problemas ou as actividades posteriores á soldadura, que son lentos e custosos, como o reelaborado.

Información adicional: seleccione consellos de calidade

Dado que as puntas de contacto son un factor importante para completar soldaduras de calidade e reducir o tempo de inactividade, é importante seleccionar unha punta de contacto de alta calidade. Aínda que estes produtos poden custar un pouco máis que os produtos de menor calidade, ofrecen un valor a longo prazo ao prolongar a vida útil e reducir o tempo de inactividade para o cambio. Ademais, as puntas de contacto de maior calidade poden estar feitas de aliaxes de cobre melloradas e normalmente están mecanizadas para tolerancias mecánicas máis estritas, creando unha mellor conexión térmica e eléctrica para minimizar a acumulación de calor e a resistencia eléctrica. Os consumibles de maior calidade adoitan presentar un orificio central máis suave, o que resulta en menos fricción a medida que o fío pasa. Isto significa unha alimentación consistente do fío con menos arrastre e menos problemas potenciais de calidade. As suxestións de contacto de maior calidade tamén poden axudar a minimizar as queimaduras e evitar un arco errático causado por unha condutividade eléctrica inconsistente.

Hora de publicación: 01-xan-2023