Nas aplicacións de soldadura MIG, é fundamental ter un camiño de alimentación do fío suave. O fío de soldadura debe poder alimentarse facilmente desde a bobina do alimentador a través do pasador de alimentación, o forro e a pistola e ata a punta de contacto para establecer o arco. Isto permite que o operador de soldadura manteña niveis consistentes de produtividade e consiga unha boa calidade de soldadura, ao mesmo tempo que minimiza o custoso tempo de inactividade para a resolución de problemas e o posible retoque.

Non obstante, hai varios problemas que poden perturbar a alimentación do fío. Estes poden causar unha serie de problemas, incluíndo un arco errático, queimaduras (a formación dunha soldadura na punta de contacto ou na punta de contacto) e o enredo de paxaros (unha maraña de arame nos rolos de impulsión). Para os novos operadores de soldadura que quizais non estean tan familiarizados co proceso de soldadura MIG, estes problemas poden ser especialmente frustrantes. Afortunadamente, hai pasos para evitar problemas facilmente e crear un camiño de alimentación de arame fiable.

A lonxitude do revestimento de soldadura ten un gran impacto sobre como se alimentará o fío por todo o camiño. Un revestimento demasiado longo pode provocar que o fío se encorve e se alimente deficiente, mentres que un revestimento demasiado curto non proporcionará suficiente apoio ao fío ao seu paso. Isto pode provocar, en última instancia, un micro-arco dentro da punta de contacto que provoca queimaduras ou fallos prematuros dos consumibles. Tamén pode ser a causa dun arco errático e da anidación de paxaros.

Recorta o forro correctamente e utiliza o sistema correcto

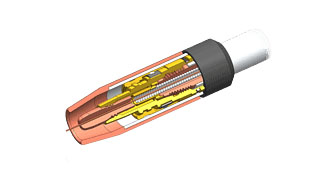

Desafortunadamente, os problemas de recorte do forro de soldadura son comúns, especialmente entre os operadores de soldadura menos experimentados. Para eliminar as conxecturas de recortar correctamente o revestimento dunha pistola de soldadura e conseguir un camiño de alimentación do fío impecable, considere un sistema que elimine a necesidade de medir o revestimento para substituílo. Este sistema bloquea o forro no seu lugar na parte traseira da pistola, permitindo que o operador de soldeo o recorte ao nivel do pasador de alimentación. O outro extremo do forro péchase na parte dianteira da pistola na punta de contacto; está aliñado concéntricamente entre os dous puntos, polo que o forro non se estenderá nin se contraerá durante os movementos rutineiros.

Un sistema que bloquea o revestimento no seu lugar na parte traseira da pistola e na parte dianteira proporciona un camiño de alimentación suave do fío, ata o pescozo ata os consumibles e a soldadura, como se ilustra aquí.

Cando use un forro convencional, evite torcer a pistola ao recortar o forro e use un calibre de recorte do forro cando se proporcione. Os forros cun perfil interior que imparte menos fricción no fío de soldadura mentres pasa polo forro son unha boa opción para conseguir unha alimentación eficiente do fío. Estes teñen un revestimento especial e están enrolados nun material de perfil máis grande, o que fai que o forro sexa máis forte e ofrece unha alimentación suave.

Use a punta de contacto correcta e instale correctamente

Igualar o tamaño da punta de contacto de soldeo co diámetro do fío é outra forma de manter un camiño de alimentación do fío claro. Por exemplo, un cable de 0,035 polgadas debería coincidir coa punta de contacto do mesmo diámetro. Nalgúns casos, pode ser desexable diminuír a punta de contacto nun tamaño para obter unha mellor alimentación do fío e control do arco. Solicite recomendacións a un fabricante ou distribuidor de consumibles de soldadura de confianza.

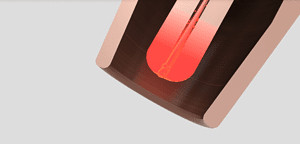

Busque desgaste en forma de oco de chave (cando o orificio da punta de contacto se desgasta e oblonga) xa que isto pode provocar unha queimadura que impide que o fío se alimente.

Asegúrate de instalar a punta de contacto correctamente, apretándoa máis alá dos dedos para evitar o sobrequecemento da punta, que pode dificultar a alimentación do fío. Consulte o manual de operacións do fabricante da punta de contacto de soldadura para coñecer a especificación de par recomendada.

Un revestimento mal recortado pode provocar a nidificación de paxaros ou un enredo de arame nos rolos de transmisión, como se ilustra aquí.

Escolle os rolos de accionamento correctos e establece a tensión correctamente

Os rolos de accionamento xogan un papel importante para garantir que unha pistola de soldadura MIG teña un camiño de alimentación do fío suave.

O tamaño do rolo de impulsión debe coincidir co tamaño do fío que se utiliza e o estilo depende do tipo de fío. Cando se solda con fío sólido, un rolo de accionamento con ranura en V permite unha boa alimentación. Os fíos con núcleo de fluxo, tanto de gas como de autoprotección, e os fíos de núcleo metálico funcionan ben con rolos de accionamento moletados en V. Para a soldadura de aluminio, use rolos de accionamento con ranura en U; Os fíos de aluminio son moi brandos, polo que este estilo non os esmagará nin os estropeará.

Para axustar a tensión do rolo de impulsión, xire a perilla do alimentador de arame a media volta despois do deslizamento. Pulsa o gatillo da pistola MIG, introducindo o fío nunha man enguantada e enroscándoo lentamente. O fío debe poder alimentarse sen esvarar.

Comprender o impacto do fío de soldadura na alimentación

A calidade do fío de soldadura e o tipo de embalaxe no que se atopa afectan á alimentación do fío. O fío de alta calidade adoita ter un diámetro máis consistente que os de baixa calidade, polo que é máis doado o paso por todo o sistema. Tamén ten unha fundición consistente (o diámetro cando se corta unha lonxitude de fío da bobina e se coloca nunha superficie plana) e unha hélice (a distancia que se eleva o fío desde a superficie plana), que aumentan a capacidade de alimentación do fío.

Aínda que o fío de maior calidade pode custar máis por adiantado, pode axudar a reducir os custos a longo prazo minimizando o risco de problemas de alimentación.

Inspeccione a punta de contacto para ver se hai oco da chave, xa que pode provocar queimaduras (a formación dunha soldadura na punta de contacto ou sobre a punta) como se mostra nesta ilustración.

Os fíos dos bidóns grandes adoitan ter un gran molde cando se dispensan do envase, polo que tenden a alimentarse máis rectos que os fíos dunha bobina. Se o volume da operación de soldadura pode soportar un tambor máis grande, isto pode ser unha consideración tanto para fins de alimentación de arame como para reducir o tempo de inactividade para o cambio.

Facendo o investimento

Ademais de seguir as mellores prácticas para establecer un camiño de alimentación de cable claro e saber solucionar problemas rapidamente, é importante contar con equipos fiables. O investimento inicial para un alimentador de fío de alta calidade e consumibles de soldadura duradeiros pode pagar a longo prazo ao reducir os problemas e os custos asociados aos problemas de alimentación de fío. Menos tempo de inactividade significa máis foco na produción de pezas e entregalas aos clientes.

Hora de publicación: 14-mar-2017