01. Breve descrición

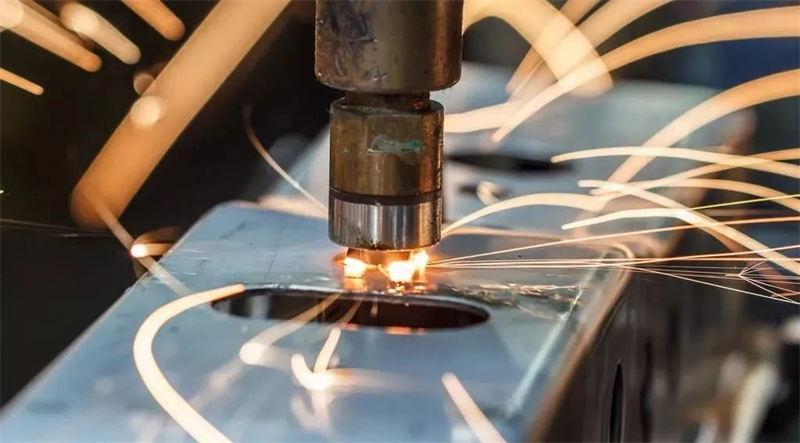

A soldadura por puntos é un método de soldadura por resistencia no que a peza soldada se monta nunha unión de solapa e se presiona entre dous electrodos, e o metal base é fundido pola calor da resistencia para formar unha unión de soldadura.

A soldadura por puntos utilízase principalmente nos seguintes aspectos:

1. Articulación por volta de pezas de estampación de follas, como cabina de automóbil, carruaxe, pantalla de escamas de peixe da colleitadora, etc.

2. Estrutura de chapa fina e sección de aceiro e estrutura de pel, como paredes laterais e teitos de carros, paneis de carro de remolque, funíles para colleitadoras, etc.

3. Pantallas, marcos espaciais e barras transversales, etc.

O equipo de soldadura Xinfa ten as características de alta calidade e baixo prezo. Para obter máis información, visite:Fabricantes de soldadura e corte - Fábrica e provedores de soldadura e corte de China (xinfatools.com)

03. Proceso de funcionamento

A superficie da peza de traballo debe ser limpa antes de soldar. O método de limpeza que se usa habitualmente é o decapado, é dicir, o decapado en ácido sulfúrico quente cunha concentración do 10%, e despois o lavado en auga quente. O proceso de soldadura específico é o seguinte:

(1) Envíe a unión da peza de traballo entre os electrodos superior e inferior da máquina de soldadura por puntos e suxeitea;

(2) electrificación, de xeito que as superficies de contacto das dúas pezas se quentan e se funden parcialmente para formar unha pebida;

(3) Manteña a presión despois de cortar a enerxía, para que a pepita se arrefríe e solidifique a presión para formar unha unión de soldadura;

(4) Retire a presión e saque a peza de traballo.

04. Factores que inflúen

Os principais factores que afectan a calidade da soldadura son a corrente de soldadura e o tempo de enerxización, a presión do electrodo e a derivación, etc.

1. Corrente de soldadura e tempo de energización

Segundo o tamaño da corrente de soldadura e a duración do tempo de enerxización, a soldadura por puntos pódese dividir en dous tipos: especificación dura e especificación suave. A especificación que pasa unha gran corrente nun curto período de tempo chámase especificación dura. Ten as vantaxes de alta produtividade, longa vida do electrodo e pequena deformación da soldadura. É axeitado para soldar metais con mellor condutividade térmica. Unha especificación que pasa unha corrente menor durante un período de tempo máis longo chámase especificación suave, que ten unha produtividade inferior e é adecuada para soldar metais que tenden a endurecerse.

2. Presión do electrodo

Durante a soldadura por puntos, a presión que exerce o electrodo sobre a soldadura chámase presión do electrodo. A presión do electrodo debe seleccionarse correctamente. Cando a presión é alta, pode eliminar a contracción e a cavidade de contracción que poden ocorrer cando a pepita se solidifica, pero a resistencia da conexión e a densidade de corrente diminúen, o que provoca un quecemento insuficiente da soldadura e unha diminución do diámetro da pebida. Redúcese a resistencia da unión de soldadura. O tamaño da presión do electrodo pódese seleccionar segundo os seguintes factores:

(1) O material da soldadura. Canto maior sexa a resistencia á alta temperatura do material. Canto maior sexa a presión do electrodo necesaria. Polo tanto, ao soldar aceiro inoxidable e aceiro resistente á calor, a presión do electrodo debe ser superior á do aceiro baixo en carbono.

(2) Parámetros de soldadura. Canto máis difícil sexa a especificación de soldadura, maior será a presión do electrodo.

3. derivación

Durante a soldadura por puntos, a corrente que flúe desde fóra do circuíto principal de soldadura chámase derivación. A derivación reduce a corrente que circula pola zona de soldadura, o que resulta nun quecemento insuficiente, o que provoca unha diminución significativa da resistencia da unión de soldadura e afecta a calidade da soldadura. Os factores que afectan o grao de desvío inclúen principalmente os seguintes aspectos:

(1) O espesor da soldadura e a separación das unións de soldadura. A medida que aumenta a distancia entre as unións de soldadura, a resistencia á derivación aumenta e o grao de derivación diminúe. Cando se adopta o paso do punto convencional de 30-50 mm, a corrente de derivación representa un 25% -40% da corrente total e, a medida que diminúe o grosor da soldadura, o grao de derivación tamén diminúe.

(2) O estado da superficie da soldadura. Cando hai óxidos ou sucidade na superficie da soldadura, a resistencia de contacto entre as dúas soldaduras aumenta e a corrente pola zona de soldadura diminúe, é dicir, aumenta o grao de derivación. A peza pode ser decapada, lixada ou pulida.

05. Precaucións de seguridade

(1) O interruptor de pé da máquina de soldar debe ter unha tapa protectora sólida para evitar a activación accidental.

(2) O punto de operación estará equipado cun deflector para evitar a salpicadura de faíscas de traballo.

(3) Os soldadores deben usar lentes de protección planas ao soldar.

(4) O lugar onde se coloca a máquina de soldar debe manterse seco e o chan debe estar cuberto con táboas antiderrapantes.

(5) Despois do traballo de soldadura, a fonte de alimentación debe cortarse e o interruptor de auga de refrixeración debe prolongarse durante 10 segundos antes de pechar. Cando a temperatura é baixa, a auga acumulada no cauce debe ser eliminada para evitar a conxelación.

Hora da publicación: 09-ago-2023