A soldadura MIG, como calquera outro proceso, require práctica para refinar as súas habilidades. Para os máis novos, construír algúns coñecementos básicos pode levar a súa operación de soldadura MIG ao seguinte nivel. Ou se levas un tempo soldando, nunca está de máis ter un repaso. Considere estas preguntas frecuentes, xunto coas súas respostas, como consellos de soldadura para guialo.

1. Que rolo de impulsión debo usar e como axusto a tensión?

O tamaño e o tipo do fío de soldeo determina o rolo motriz para obter unha alimentación do fío suave e consistente. Hai tres opcións comúns: V-knurled, U-groove e V-groove.

Pare fíos de gas ou autoprotexidos con rolos moletados en V. Estes fíos de soldadura son brandos debido ao seu deseño tubular; os dentes dos rolos de unidade agarran o fío e empúxoo a través da unidade do alimentador. Use rolos de accionamento con ranura en U para alimentar o fío de soldadura de aluminio. A forma destes rolos de impulsión evita que este fío brando se estropee. Os rolos de accionamento con ranura en V son a mellor opción para o fío sólido.

Para axustar a tensión do rolo de impulsión, primeiro solte os rolos de impulsión. Aumente lentamente a tensión mentres introduce o fío na man enguantada. Continúa ata que a tensión sexa unha media volta despois do deslizamento do fío. Durante o proceso, manteña a pistola o máis recta posible para evitar que o cable se dobra, o que podería provocar unha mala alimentación do fío.

Seguir algunhas boas prácticas clave relacionadas co fío de soldadura, os rolos de impulsión e o gas protector pode axudar a garantir bos resultados no proceso de soldadura MIG.

2. Como consigo os mellores resultados do meu fío de soldadura MIG?

Os fíos de soldadura MIG varían nas súas características e parámetros de soldadura. Comprobe sempre as especificacións ou a folla de datos do fío para determinar que amperaxe, voltaxe e velocidade de alimentación do fío recomenda o fabricante do metal de recheo. As follas de especificacións adoitan enviarse co fío de soldadura ou podes descargalas desde o sitio web do fabricante de metal de recheo. Estas follas tamén proporcionan os requisitos de gas de protección, así como a distancia de contacto ao traballo (CTWD) e recomendacións de extensión ou pegada do fío de soldadura.

Stickout é especialmente importante para obter resultados óptimos. Un exceso de tempo prolongado crea unha soldadura máis fría, reduce o amperaje e reduce a penetración das articulacións. Un stickout máis curto adoita proporcionar un arco máis estable e unha mellor penetración de baixa tensión. Como regra xeral, a mellor lonxitude de pegada é a máis curta permitida para a aplicación.

O almacenamento e o manexo axeitados do fío de soldadura tamén son críticos para obter bos resultados de soldadura MIG. Manteña a bobina nunha zona seca, xa que a humidade pode danar o fío e pode provocar rachaduras inducidas polo hidróxeno. Use luvas ao manipular o fío para protexelo da humidade ou da sucidade das mans. Se o fío está no alimentador de fío, pero non está en uso, cubra o carrete ou retíreo e colócao nunha bolsa de plástico limpa.

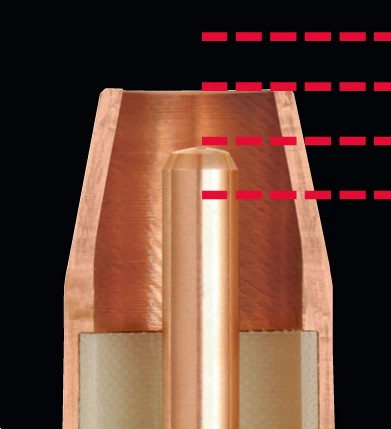

3. Que recreo de contacto debo usar?

O receso da punta de contacto, ou a posición da punta de contacto dentro da boquilla de soldadura MIG, depende do modo de soldadura, o fío de soldadura, a aplicación e o gas de protección que estea a utilizar. Xeralmente, a medida que aumenta a corrente, o rebaixe da punta de contacto tamén debería aumentar. Aquí tes algunhas recomendacións.

Un receso de 1/8 ou 1/4 de polgada funciona ben para soldar a máis de 200 amperios en pulverización ou soldadura por pulso de alta corrente, cando se usa un fío metálico e gases de protección ricos en argón. Nestes escenarios podes usar un cable de 1/2 a 3/4 de polgada.

Manteña a súa punta de contacto ao ras da boquilla cando solde menos de 200 amperios en modos de curtocircuíto ou de pulso de baixa corrente. Recoméndase unha punta de cable de 1/4 a 1/2 polgada. En curtocircuíto de 1/4 de polgada, en concreto, permítelle soldar materiais máis finos con menos risco de queimadura ou deformación.

Ao soldar xuntas de difícil acceso e a menos de 200 amperios, pode estender a punta de contacto a 1/8 de polgada da boquilla e usar unha punta de 1/4 de polgada. Esta configuración permite un maior acceso a xuntas de difícil acceso e funciona ben para modos de curtocircuíto ou de pulso de baixa corrente.

Lembre, o recreo axeitado é clave para reducir a oportunidade de porosidade, penetración insuficiente e queimadura e para minimizar as salpicaduras.

A posición ideal do receso da punta de contacto varía segundo a aplicación. Unha regra xeral: a medida que aumenta a corrente, o recreo tamén debería aumentar.

4. Que gas protector é mellor para o meu fío de soldadura MIG?

O gas de protección que elixes depende do fío e da aplicación. O CO2 proporciona unha boa penetración ao soldar materiais máis grosos e pódese empregar en materiais máis finos xa que tende a estar máis frío, o que diminúe o risco de queimaduras. Para obter aínda máis penetración de soldadura e unha alta produtividade, use unha mestura de gas de 75 por cento de argón/25 por cento de CO2. Esta combinación tamén produce menos salpicaduras que o CO2 polo que hai menos limpeza despois da soldadura.

Use gas de protección 100 por cento de CO2 ou unha mestura de 75 por cento de CO2/25 por cento de argón en combinación cun fío sólido de aceiro carbono. O fío de soldadura de aluminio require gas protector de argón, mentres que o fío de aceiro inoxidable funciona mellor cunha mestura tripartida de helio, argón e CO2. Consulte sempre a folla de especificacións do cable para obter recomendacións.

5. Cal é a mellor forma de controlar o meu charco de soldadura?

Para todas as posicións, é mellor manter o fío de soldeo dirixido cara ao bordo de ataque do charco de soldadura. Se está soldando fóra de posición (vertical, horizontal ou por riba), manter o charco de soldadura pequeno proporciona o mellor control. Tamén use o fío de menor diámetro que aínda encherá suficientemente a unión de soldadura.

Pode medir a entrada de calor e a velocidade de desprazamento polo cordón de soldadura producido e axustarse en consecuencia para obter un mellor control e mellores resultados. Por exemplo, se produce un cordón de soldadura demasiado alto e delgado, indica que a entrada de calor é demasiado baixa e/ou a súa velocidade de viaxe é demasiado rápida. Unha esfera plana e ancha suxire unha entrada de calor demasiado alta e/ou velocidades de viaxe demasiado lentas. Axusta os teus parámetros e técnica en consecuencia para conseguir a soldadura ideal, que ten unha lixeira coroa que só toca o metal ao seu redor.

Estas respostas ás preguntas máis frecuentes só se refiren a algunhas das mellores prácticas para a soldadura MIG. Siga sempre os seus procedementos de soldadura para obter resultados óptimos. Ademais, moitos fabricantes de equipos de soldadura e fíos teñen números de soporte técnico para contactar con preguntas. Poden servir como un excelente recurso para ti.

Hora de publicación: 02-xan-2023