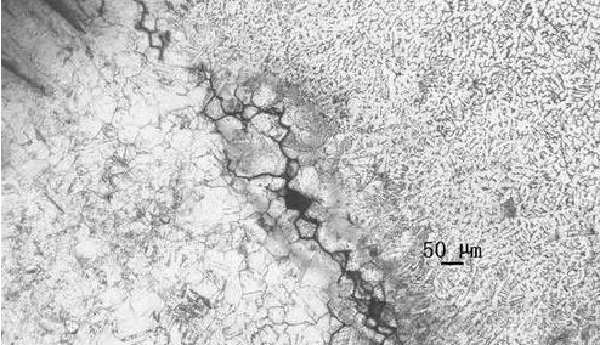

Como o tipo de defecto de soldadura máis prexudicial, as gretas de soldadura afectan seriamente o rendemento, a seguridade e a fiabilidade das estruturas soldadas. Hoxe, presentareivos un dos tipos de fendas: as fisuras lamelares.

O equipo de soldadura Xinfa ten as características de alta calidade e baixo prezo. Para obter máis información, visite:Fabricantes de soldadura e corte - Fábrica e provedores de soldadura e corte de China (xinfatools.com)

01

Inclusións non metálicas. Durante o proceso de laminación das placas de aceiro, algunhas inclusións non metálicas (como sulfuros e silicatos) do aceiro son laminadas en tiras paralelas á dirección de laminación, o que provoca diferenzas nas propiedades mecánicas do aceiro. As inclusións son factores potenciais para o desgarro lamelar nas estruturas soldadas e tamén son a principal causa de rotura lamelar.

02

Estrés de contención. Debido ao efecto do ciclo térmico de soldeo, a forza de retención aparecerá na unión soldada. Para unha determinada unión en forma de T e cruzada de placa grosa laminada, a condición de que os parámetros de soldeo permanezan inalterados, hai unha tensión de restrición crítica ou restrición de flexión. Forza, cando é maior que este valor, é probable que se produza un desgarro lamelar.

03

Difusión de hidróxeno. O hidróxeno é o factor promotor da rachadura. Debido á difusión e combinación de hidróxeno en moléculas, o estrés local aumenta drasticamente. Cando o hidróxeno se reúne nos extremos das inclusións, fai que as inclusións non metálicas perdan a adhesión co metal e arranquen as inclusións adxacentes. O metal mostra características de fractura inducidas polo hidróxeno na superficie da fractura.

04

Propiedades do material base. Aínda que as inclusións son a principal causa do desgarro lamelar, as propiedades mecánicas do metal tamén teñen unha importante influencia no desgarro lamelar. A dureza plástica do metal é pobre e as fisuras teñen máis probabilidades de propagarse, o que significa que a capacidade de resistir o desgarro lamelar é escasa.

Co fin de evitar a aparición de fendas lamelares, o proceso de deseño e construción son principalmente para evitar a tensión en dirección Z e a concentración de tensión. As medidas específicas son as seguintes:

1. Mellora o deseño das articulacións e reduce a tensión de contención. As medidas específicas inclúen: estender o extremo da placa de impacto do arco ata unha determinada lonxitude para evitar a rachadura; cambiar o deseño da soldadura para cambiar a dirección da tensión de contracción da soldadura, cambiar a placa de golpe de arco vertical a unha placa de golpe de arco horizontal, cambiar a posición de soldadura, Facer que a dirección xeral da tensión da unión sexa paralela á capa de laminación pode mellorar moito a laminar resistencia á rotura.

2. Adoptar métodos de soldadura axeitados. É beneficioso utilizar métodos de soldadura con baixo contido de hidróxeno, como a soldadura protexida con gas e a soldadura por arco mergullado, que teñen unha pequena tendencia a rachaduras en frío e son beneficiosas para mellorar a resistencia ao desgarro lamelar.

3. Use materiais de soldadura coincidentes de baixa resistencia. Cando o metal de soldadura ten un baixo punto de fluencia e unha alta ductilidade, é fácil concentrar a tensión na soldadura e reducir a tensión na zona afectada pola calor do metal base, o que pode mellorar a resistencia ao desgarro lamelar.

4. En canto á aplicación da tecnoloxía de soldadura, utilízase a capa de illamento da superficie; A soldadura simétrica úsase para equilibrar a distribución de tensión e reducir a concentración de tensión.

5. Co fin de evitar roturas lamelares causadas por rachaduras en frío, débense adoptar na medida do posible algunhas medidas para evitar o rachaduras en frío, como aumentar axeitadamente o prequecemento, controlar a temperatura entre capas, etc.; ademais, tamén se poden adoptar métodos de alivio de tensións como o recocido intermedio.

6. Tamén podemos usar o proceso de soldadura de patas de soldadura pequenas e de soldadura multipaso controlando o tamaño da soldadura.

Hora de publicación: 16-novembro-2023