Aínda que só é unha parte dun sistema moito máis grande, a punta de contacto das pistolas de soldadura por arco de gas metálico (GMAW) robótica e semiautomática xoga un papel fundamental para proporcionar calidade de soldadura sonora. Tamén pode ter en conta a produtividade e a rendibilidade da súa operación de soldadura; o tempo de inactividade por cambios excesivos pode ser prexudicial para o rendemento e o custo da man de obra e do inventario.

As funcións principais dunha punta de contacto son guiar o fío de soldeo e transferir a corrente de soldadura ao fío ao atravesar o orificio. O obxectivo é que o fío pase pola punta de contacto sen problemas, mantendo o máximo contacto. Para obter os mellores resultados, é importante empregar o tamaño de punta de contacto correcto (ou diámetro interior (ID)) para a aplicación. Tanto o fío como o proceso de soldadura inflúen na selección (Figura 1).

Impacto do fío de soldadura no tamaño da punta de contacto

Tres características do fío de soldadura afectan directamente á selección da punta de contacto para unha aplicación particular:

▪ Tipo de cable

▪ Fundición de arame

▪ Calidade do fío

Tipo—Os fabricantes de puntas de contacto adoitan recomendar puntas de contacto de tamaño estándar (por defecto) para os cables correspondentes, como unha punta de contacto xxx-xx-45 para cables de 0,045 polgadas. Porén, nalgúns casos, pode ser preferible subdimensionar ou sobredimensionar a punta de contacto ao diámetro do fío.

As tolerancias estándar dos fíos de soldadura varían segundo o tipo. Por exemplo, o código 5.18 da American Welding Society (AWS) permite ± 0,001 polgadas. tolerancia de 0,045 polgadas. fíos sólidos e ± 0,002 polgadas. tolerancia de 0,045 polgadas. fíos tubulares. Os fíos tubulares e de aluminio, que son brandos, funcionan mellor con puntas de contacto estándar ou sobredimensionadas que lles permiten pasar coa mínima forza de alimentación e sen que se atornillen nin se enganche dentro do alimentador ou da pistola de soldadura.

Os fíos sólidos, pola contra, son moito máis ríxidos, o que significa menos problemas de alimentación, o que permite combinalos con puntas de contacto de tamaño inferior.

Cast—O motivo de sobredimensionar e subdimensionar a punta de contacto non só está relacionado co tipo de fío, senón tamén co seu molde e hélice. O fundido refírese ao diámetro do bucle de fío cando se dispensou unha lonxitude de fío do paquete e colocouse sobre unha superficie plana, esencialmente, a curvatura do fío. O limiar típico para o reparto é de 40 a 45 polgadas; se o fío fundido é máis pequeno que este, non use unha punta de contacto de tamaño inferior.

A hélice refírese a canto se eleva o fío desde esa superficie plana, e non debe ser superior a 1 polgada en ningún lugar.

AWS establece requisitos para fundición de arame e hélice como control de calidade para garantir que o fío dispoñible se alimenta dun xeito que favoreza un bo rendemento de soldadura.

Unha forma aproximada de obter o número a granel do fío fundido é o tamaño do paquete. O fío embalado en paquetes a granel, como un tambor ou un carrete, pode manter unha fundición máis grande ou un contorno máis recto que o fío embalado en bobina ou bobina.

O "fío recto" é un punto de venda común para os fíos a granel, xa que é máis fácil alimentar o fío recto que o fío curvo. Algúns fabricantes tamén retorcen o fío mentres o envasan no tambor, o que fai que o fío forme unha onda sinusoidal en lugar de un bucle cando se dispensa fóra do paquete. Estes fíos teñen un molde moi grande (100 polgadas ou máis) e pódense combinar con puntas de contacto de tamaño inferior.

Non obstante, o fío alimentado desde unha bobina máis pequena adoita ter un reparto máis pronunciado, aproximadamente uns 30 polgadas. ou menor diámetro, e normalmente require un tamaño de punta de contacto estándar ou maior para proporcionar as características de alimentación adecuadas.

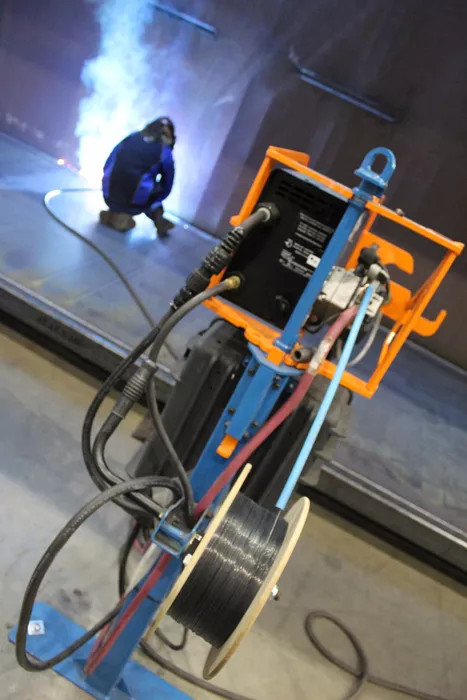

Figura 1

Para obter os mellores resultados de soldadura, é importante ter o tamaño de punta de contacto axeitado para a aplicación. Tanto o fío como o proceso de soldeo inflúen na selección.

Calidade—A calidade do fío tamén afecta á selección da punta de contacto. As melloras no control de calidade fixeron que o diámetro exterior (OD) dos fíos de soldadura sexa máis preciso que en anos pasados, polo que se alimentan con máis fluidez. O fío sólido de alta calidade, por exemplo, ofrece un diámetro e unha fundición consistentes, así como un revestimento de cobre uniforme na superficie; este fío pódese usar xunto cunha punta de contacto que teña un ID máis pequeno, porque hai menos preocupación polo pandeo ou dobrado do fío. O fío tubular de alta calidade ofrece os mesmos beneficios, xunto con costuras suaves e seguras que evitan que o fío se abra durante a alimentación.

O fío de mala calidade que non se fabrica con estándares estritos pode ser propenso a unha alimentación deficiente do fío e un arco errático. As puntas de contacto de tamaño inferior non se recomendan para usar con fíos que teñan grandes variacións de diámetro exterior.

Como medida de precaución, sempre que cambie a un tipo ou marca diferente de cable, é importante revalorizar o tamaño da punta de contacto para asegurarse de conseguir os resultados desexados.

Efecto do proceso de soldadura

Nos últimos anos, os cambios nas industrias de fabricación e fabricación provocaron cambios no proceso de soldadura, así como no tamaño da punta de contacto a utilizar. Por exemplo, na industria do automóbil onde os fabricantes de equipos originales utilizan materiais máis finos (e máis resistentes) para axudar a reducir o peso do vehículo e mellorar a eficiencia do combustible, os fabricantes adoitan utilizar fontes de enerxía con formas de onda avanzadas, como curtocircuítos pulsados ou modificados. Estas formas de onda avanzadas axudan a reducir as salpicaduras e aumentar as velocidades de soldadura. Este tipo de soldadura, normalmente empregada en aplicacións de soldadura robótica, é menos tolerante ás desviacións no proceso e require puntas de contacto que poidan entregar a forma de onda de forma precisa e fiable ao fío de soldadura.

Nun proceso típico de soldadura por pulso usando 0.045 in. fío sólido, a corrente de pico pode ser superior a 550 amperios e a velocidade de rampla actual pode ser superior a 1 ´ 106 amperios/seg. Como resultado, a interface de contacto de punta a cable funciona como un interruptor na frecuencia do pulso, que é de 150 a 200 Hz.

A vida útil das puntas de contacto na soldadura por pulso normalmente é unha fracción da que existe na soldadura GMAW ou de tensión constante (CV). Recoméndase seleccionar unha punta de contacto cun ID lixeiramente menor para o fío que se está a utilizar para garantir que a resistencia da interface punta/fío sexa o suficientemente baixa como para que non se produza un arco drástico. Por exemplo, un fío sólido de 0,045 polgadas de diámetro combinaría ben cunha punta de contacto cunha ID de 0,049 a 0,050 polgadas.

As aplicacións de soldadura manual ou semiautomática requiren diferentes consideracións á hora de seleccionar o tamaño correcto da punta de contacto. As pistolas de soldadura semiautomáticas adoitan ser moito máis longas e teñen contornos máis complicados que as pistolas robóticas. Moitas veces tamén hai unha maior curva no pescozo, o que permite ao operador de soldadura acceder cómodamente á unión de soldadura. Un pescozo cun gran ángulo de flexión crea un reparto máis axustado no fío mentres se introduce. Polo tanto, é unha boa idea seleccionar unha punta de contacto cun ID un pouco maior para permitir unha alimentación suave do fío. Esta é en realidade a clasificación tradicional dos tamaños das puntas de contacto. A maioría dos fabricantes de pistolas de soldadura establecen o seu tamaño de punta de contacto predeterminado segundo a aplicación semiautomática. Por exemplo, un 0,045 polgadas. o fío sólido de diámetro coincidiría cunha punta de contacto cun ID de 0,052 a 0,055 in.

Consecuencias do tamaño incorrecto da punta de contacto

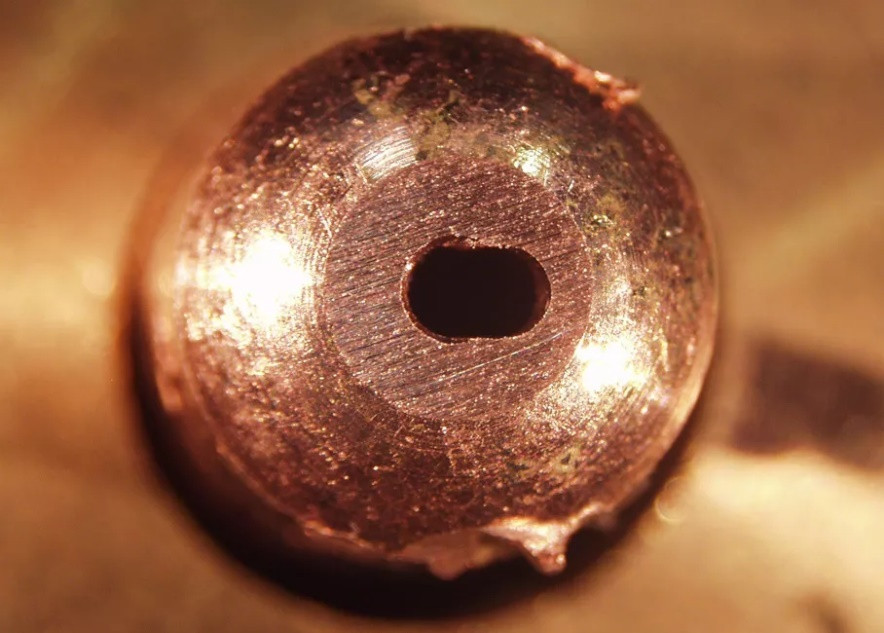

O tamaño incorrecto da punta de contacto, sexa demasiado grande ou demasiado pequeno para o tipo, o fundido e a calidade do fío que se utiliza, pode provocar unha alimentación errática do fío ou un rendemento de arco deficiente. Máis concretamente, as puntas de contacto con ID que son demasiado pequenas poden facer que o fío se enganche no interior do orificio, provocando queimadura (Figura 2). Tamén pode provocar a nidificación de paxaros, que é unha maraña de fío nos rolos de accionamento do alimentador de fío.

Figura 2

Burnback (fío atascado) é un dos modos de fallo máis comúns dos consellos de contacto. Está significativamente afectado polo diámetro interior (ID) da punta de contacto.

Pola contra, as suxestións de contacto cunha identificación demasiado grande para o diámetro do fío poden permitir que o fío vague mentres pasa. Este desvío ten como resultado unha escasa estabilidade do arco, salpicaduras pesadas, fusión incompleta e desalineación da soldadura na unión. Estas ocorrencias son especialmente significativas na soldadura por pulso agresiva; a taxa de oco (figura 3) (taxa de desgaste) dunha punta de contacto de gran tamaño pode ser o dobre que unha punta de contacto de tamaño inferior.

Outras Consideracións

É importante comprender completamente o proceso de soldadura antes de seleccionar o tamaño da punta de contacto para o traballo. Teña en conta que a terceira función da punta de contacto é actuar como fusible do sistema de soldadura. Calquera problema no tren motriz do bucle de soldadura móstrase (e debería) primeiro como fallo da punta de contacto. Se a punta de contacto falla de forma diferente ou prematura nunha célula en comparación co resto da planta, é probable que esa célula necesite un axuste fino.

Tamén é unha boa idea avaliar a tolerancia da súa operación ao risco; é dicir, canto custa cando falla unha punta de contacto. Nunha aplicación semiautomática, por exemplo, é probable que o operador de soldadura poida identificar rapidamente calquera problema e substituír económicamente unha punta de contacto fallida. Non obstante, o custo da falla inesperada da punta de contacto nunha operación de soldadura robótica é moito maior que o da soldadura manual. Neste caso, necesitas consellos de contacto que funcionen de forma fiable durante o período entre os cambios de consellos de contacto programados, por exemplo, unha quenda. Normalmente é certo que na maioría das operacións de soldadura robótica, a consistencia da calidade proporcionada por unha punta de contacto é máis importante que o tempo que dura.

Teña en conta que estas son só regras xerais para seleccionar o tamaño da punta de contacto. Para determinar o tamaño correcto, é importante inspeccionar as puntas de contacto falladas na planta. Se a maioría das puntas de contacto falladas teñen un cable atascado no seu interior, o ID da punta de contacto é demasiado pequeno.

Se a maioría das puntas de contacto falladas están libres de fíos, pero se observou un arco áspero e unha calidade de soldadura deficiente, pode ser beneficioso seleccionar puntas de contacto de tamaño inferior.

Figura 3

O burato excesivo tamén é un dos modos de fallo máis comúns dos consellos de contacto. Tamén se ve afectado significativamente polo diámetro interno (ID) da punta de contacto.

Hora de publicación: 02-xan-2023