Os requisitos de calidade para estruturas soldadas, produtos soldados e xuntas soldadas son multifacéticos. Inclúen requisitos internos como o rendemento e a organización conxuntas. Ao mesmo tempo, non debe haber defectos de aparencia, forma, precisión de tamaño, formación de costura de soldadura, defectos de superficie e internos. Para detectalos o antes posible, para resolver problemas, adoita empregarse primeiro a análise macroscópica, seguida dunha análise microscópica detallada se é necesario.

O contido máis importante da análise macro é a análise de defectos das unións soldadas. Usando principalmente o método de análise de estrutura de baixo aumento do microscopio metalográfico, os defectos internos producidos polas unións soldadas son inspeccionados a través de baixo aumento metalográfico, e as causas dos defectos determínanse coa análise de microestrutura de alto aumento e métodos de evitación e a eliminación atópanse para mellorar a calidade das unións soldadas. calidade.

Ao tomar mostras, moer, gravar e tomar fotografías de baixo aumento, podemos comprobar de forma clara e intuitiva os defectos macroscópicos das unións soldadas e, combinados cos estándares de soldadura correspondentes, podemos xulgar se o proceso de soldadura, os traballadores e as estruturas de soldadura poden cumprir. os requisitos pertinentes. Requisitos.

Segundo a causa da formación e a forma do defecto, os macrodefectos de soldadura pódense dividir principalmente nas seguintes categorías:

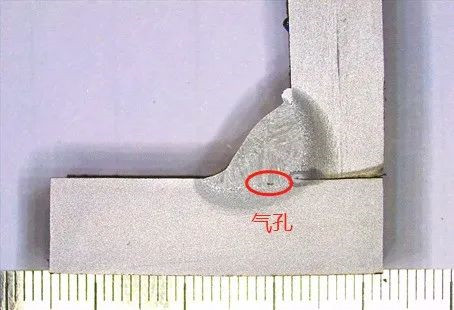

1. Estomas

Durante o proceso de cristalización da piscina de soldadura, algúns gases poden permanecer no espello de soldadura para formar poros porque non teñen tempo para escapar.

A porosidade é un defecto común nas unións soldadas. A porosidade non só aparece na superficie da soldadura, senón que tamén aparece a miúdo dentro da soldadura. Non é fácil de detectar con métodos sinxelos durante a produción de soldadura, o que causará danos graves.

Os poros de soldadura que se producen dentro da soldadura chámanse poros internos, e os poros que se abren fóra chámanse principalmente poros de superficie.

2. Inclusión de escorias

A inclusión de escoria é escoria fundida ou outras inclusións non metálicas na soldadura, que é un defecto común na soldadura.

Na soldadura mediante fío metálico cheo de fluxo, como a soldadura por arco mergullado, o po convértese en escoria debido á mala deposición, ou no método de soldadura de CO2 sen fundente, o produto de desoxidación produce escoria, que permanece dentro do metal de soldadura multicapa. Pode formar inclusións de escoura.

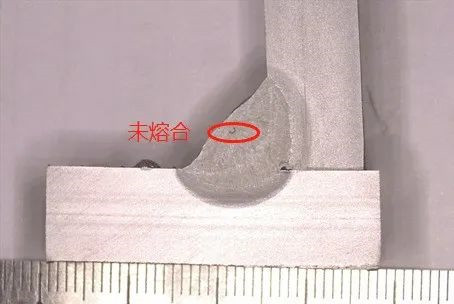

3. Penetración e fusión insuficientes

A penetración incompleta refírese á parte que queda na raíz da unión que non está completamente penetrada durante a soldadura.

A falta de fusión é un defecto común. Refírese á fenda local residual entre o metal de soldadura fundido e o metal base base ou entre cordóns de soldadura e capas de soldadura adxacentes. O metal base e o metal base non están completamente fundidos e combinados durante a soldadura por puntos. Algúns chámanse sen fusión.

O equipo de soldadura Xinfa ten as características de alta calidade e baixo prezo. Para obter máis información, visite: Fabricantes de soldadura e corte - China Welding & Cutting Factory & Suppliers (xinfatools.com)

4. Gretas

As fisuras de soldadura divídense en fendas quentes (grietas de cristal, fendas de licuefacción a alta temperatura, fendas poligonais), fendas frías (fendas retardadas, fendas de fragilización endurecidas, fendas de baixa plasticidade), fendas de recalentamento e desgarros lamelares segundo a súa forma e causas. Crack etc.

5. Socavado

O socavado ás veces chámase socavado. É unha ranura que está máis baixa que a superficie do metal base na punta da soldadura porque o metal depositado non cobre completamente a parte fundida do metal base durante a soldadura. É o resultado do arco de soldadura que funde o bordo da soldadura. O oco deixado polo metal fundido da varilla de soldadura non se reabastece.

Un socavado demasiado profundo debilitará a resistencia da unión e tamén pode causar danos estruturais no socavado.

6. Outros defectos

Ademais dos defectos anteriores, os defectos comúns nas soldaduras inclúen soltura, illamento en frío, queimadura, nódulos de soldadura, cavidades de encollemento, fosas, flacidez, tamaño desigual da pata de soldadura, concavidade/convexidade excesiva e ángulo incorrecto da punta da soldadura. agardar.

Hora de publicación: 27-maio-2024