Que é a molienda trocoidal

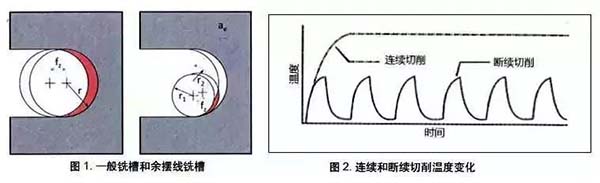

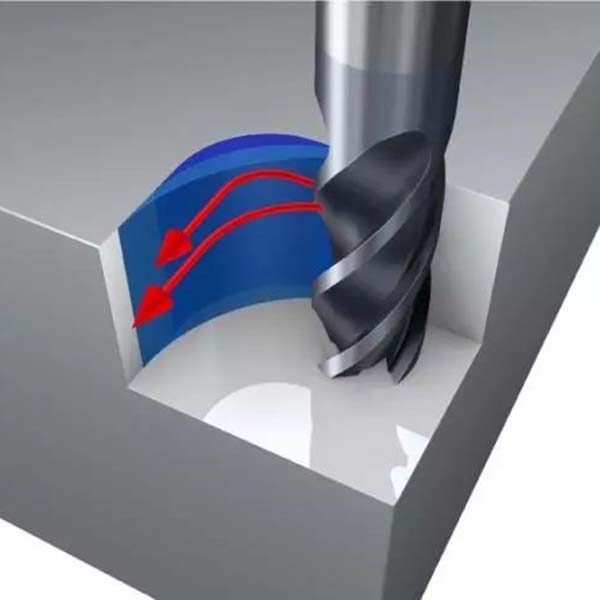

As fresas utilízanse principalmente para mecanizar planos, sucos e superficies complexas. A diferenza do torneado, no procesamento de sucos e superficies complexas destas pezas, o deseño do camiño e a selección do fresado tamén son moi importantes. Do mesmo xeito que o método xeral de fresado de ranuras, o ángulo de contacto do arco do procesamento simultáneo pode alcanzar un máximo de 180 °, a condición de disipación de calor é mala e a temperatura aumenta bruscamente durante o procesamento. Non obstante, se se cambia o percorrido de corte para que a fresa xire por un lado e xire por outro, o ángulo de contacto e a cantidade de corte por revolución redúcense, a forza de corte e a temperatura de corte redúcense e a vida útil da ferramenta prolongase. . Así, o corte pódese continuar durante moito tempo, como (Figura 1) chámase fresado trocoidal.

A súa vantaxe é que reduce a dificultade de corte e garante a calidade do procesado. A selección razoable dos parámetros de corte pode mellorar a eficiencia e reducir os custos, especialmente cando se procesan materiais difíciles de mecanizar, como aliaxes resistentes á calor e materiais de alta dureza, pode desempeñar o seu papel significativamente e ten un gran potencial de desenvolvemento, que pode ser o motivo polo que a industria presta cada vez máis atención e escolle o método de molienda trocoidal.

A cicloide tamén se denomina trocoide e epicicloide estendida, é dicir, a traxectoria dun punto fóra ou dentro do círculo en movemento cando o círculo en movemento estende unha determinada liña recta para rodar sen deslizar. Tamén se pode chamar cicloide longa (curta). O procesamento trocoidal consiste en utilizar unha fresa de punta cun diámetro menor que o ancho do suco para procesar un suco de medio arco nunha pequena parte do arco no seu lado. Pode procesar varios sucos e cavidades superficiais. Deste xeito, en teoría, unha fresa de extremo pode procesar ranuras e perfís de calquera tamaño superior a el, e tamén pode procesar unha serie de produtos convenientemente.

Co desenvolvemento e aplicación da tecnoloxía de control numérico por ordenador, a ruta de fresado controlable, a optimización dos parámetros de corte e o potencial multifacético do fresado trocoidal estanse a utilizar cada vez máis. E foi considerado e valorado polas industrias de procesamento de pezas como a aeroespacial, equipos de transporte e fabricación de ferramentas e moldes. Especialmente na industria aeroespacial, as pezas de aliaxe de titanio e de aliaxe resistentes á calor a base de níquel de uso común teñen moitas características de mecanizado difíciles, incluíndo:

A alta resistencia térmica e dureza dificultan que a ferramenta de corte poida soportar ou mesmo deformarse;

A alta resistencia ao corte fai que a folla sexa fácil de danar;

A baixa condutividade térmica dificulta a exportación de calor elevada á zona de corte, onde a temperatura adoita superar os 1000ºC, o que agrava o desgaste da ferramenta;

Durante o procesamento, o material adoita soldarse á lámina, producindo un bordo acumulado. Mala calidade da superficie mecanizada;

O fenómeno de endurecemento por traballo dos materiais de aliaxe resistentes á calor a base de níquel con matriz de austenita é grave;

Os carburos na microestrutura das aliaxes resistentes á calor a base de níquel provocarán un desgaste abrasivo da ferramenta;

As aliaxes de titanio teñen unha alta actividade química e as reaccións químicas tamén poden agravar o dano, etc.

Estas dificultades pódense procesar de forma continua e sen problemas coa axuda da tecnoloxía de fresado trocoidal.

Debido á optimización continua de materiais de ferramentas, revestimentos, formas xeométricas e estruturas, o rápido progreso dos sistemas de control intelixentes, tecnoloxías de programación e máquinas-ferramentas multifuncionais de alta velocidade e alta eficiencia, de alta velocidade (HSC) e de alta eficiencia. o corte (HPC) tamén alcanzou un nivel. novas alturas. O mecanizado de alta velocidade considera principalmente a mellora da velocidade. O mecanizado de alta eficiencia non só debe considerar a mellora da velocidade de corte, senón tamén a redución do tempo auxiliar, configurar racionalmente varios parámetros de corte e camiños de corte e realizar un mecanizado composto para reducir procesos, mellorar a taxa de eliminación de metal por unidade de tempo e ao mesmo tempo, prolongar a vida útil da ferramenta e reducir o custo, considere a protección ambiental.

perspectiva tecnolóxica

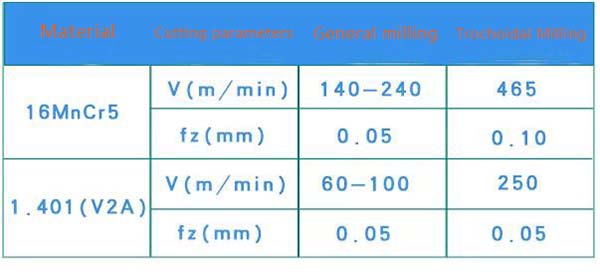

Segundo os datos de aplicación de fresado trocoidal en motores aerodinámicos (como se mostra na táboa seguinte), ao procesar a aliaxe de titanio Ti6242, o custo das ferramentas de corte por unidade de volume pódese reducir case un 50%. As horas de traballo poden reducirse nun 63%, a demanda global de ferramentas pódese reducir nun 72% e os custos das ferramentas poden reducirse nun 61%. O horario de traballo para o procesamento de X17CrNi16-2 pode reducirse nun 70%. Debido a estas boas experiencias e logros, o método avanzado de fresado trocoidal aplicouse a cada vez máis campos, e tamén recibiu atención e comezou a aplicarse nalgúns campos do mecanizado de micro precisión.

Hora de publicación: 22-feb-2023